Matériaux traités:

Domaines d'application:

Il est largement utilisé dans des industries exigeant du charbon pulvérisé et de la poudre de gypse pour la désulfuration, telles que les centrales électriques, les centrales thermiques, les usines de ciment et les aciéries.

Capacité: 5-100T/H

Taille d’entrée: <50mm

Avantages en termes de performances

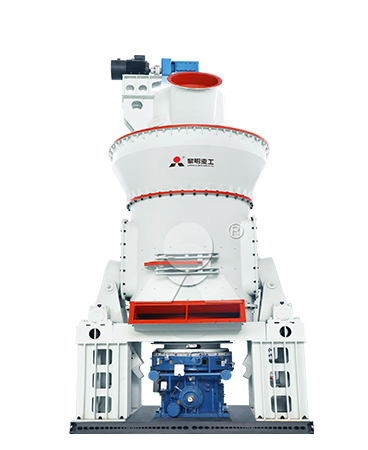

Le dispositif hydraulique permet de sortir les rouleaux de broyage en dehors de l’appareil via un système hydraulique, offrant un espace important pour le remplacement des garnitures des rouleaux et des plaques de protection, ainsi que pour les révisions du broyeur. Les opérations de maintenance sont donc très pratiques. En outre, il n'est pas nécessaire de charger la table de broyage avant le démarrage : le broyeur peut démarrer à vide, évitant les difficultés de lancement habituelles.

Le manchon du rouleau de broyage peut être retourné pour une utilisation double-faced, prolongeant ainsi la durée de vie des matériaux abrasifs. Les roulements de rouleaux sont lubrifiés par huile forcée, offrant une grande stabilité et une longue durée de vie.

Le dispositif de limitation des rouleaux évite les vibrations intenses causées par une interruption de l’alimentation en matériaux pendant le fonctionnement du broyeur. Le nouveau dispositif d’étanchéité des rouleaux de broyage est plus fiable et n’exige pas de ventilateur d’étanchéité.

Grâce aux fonctions du dispositif hydraulique et du dispositif de limitation de course, l’écart entre les rouleaux de broyage et la table de broyage peut être réglé à une distance constante malgré l'usure, garantissant ainsi une pression de broyage stable et une production constante. Le séparateur de poudre est commandé par inverseur de fréquence, permettant une régulation rapide et précise de la finesse, avec une granulométrie stable.

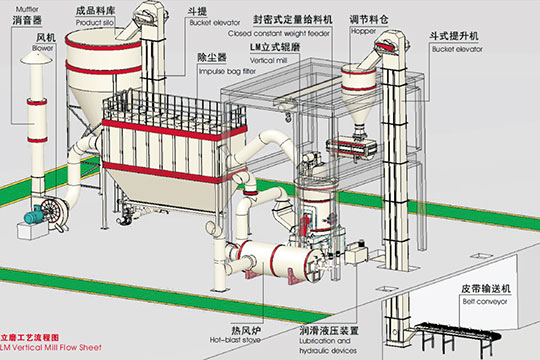

Fonctionnement

Le charbon brut est d'abord tamisé et débarrassé de fer, puis acheminé vers le silo à charbon brut. Une fois le système de production de poudre de charbon mis en marche, la vanne à lames au fond du silo est ouverte, et le convoyeur à bande étanche et dosimétrique est démarré, permettant au charbon brut d'entrer dans le broyeur vertical à charbon pour subir un séchage et un broyage. Le vent chaud ou les gaz d'échappement sortant du four à air chaud sont aspirés par le ventilateur du système pour pénétrer dans le broyeur vertical. Ils effectuent un échange thermique complet avec le charbon brut broyé à l'intérieur du broyeur, puis emportent la poussière de charbon jusqu'au séparateur, où la séparation a lieu. Les fines de charbon non conformes en finesse retombent sur la table de broyage pour un nouveau broyage, tandis que les fines conformes suivent le courant d'air jusqu'au filtre pulvérisateur par impulsions antidéflagrant, où elles sont collectées. Elles sont ensuite déversées par le rotor segmenté dans le silo à poussière de charbon. Les débris dans le charbon brut, tels que partie de la gangue, les blocs métalliques, etc., sont évacués du broyeur par la couronne d'air et l'orifice d'éjection des déchets. Tout au long du processus, un système d'analyse en ligne CO-O₂ est installé. Lorsqu'on traite du charbon à teneur élevée en matières volatiles, des mesures de protection comme une protection à l’azote et un système d'extinction d'incendie automatique au CO₂ peuvent être mises en place.